அலுமினியம் ஒரு அடிப்படை உலோகம், அது காற்றோடு தொடர்பு கொள்ளும்போது உடனடியாக ஆக்ஸிஜனேற்றம் அடைகிறது. வேதியியல் பார்வையில், உருவான ஆக்சைடு அடுக்கு அலுமினியத்தை விட நிலையானது, மேலும் இது அலுமினியத்தின் அரிப்பு எதிர்ப்பிற்கான திறவுகோலாகும். இருப்பினும், இந்த அடுக்கின் செயல்திறனைக் குறைக்கலாம் - எடுத்துக்காட்டாக, உலோகக் கலவை கூறுகள் மூலம். நீங்கள் தெரிந்து கொள்ள வேண்டியது இதுதான்.

காட்சித் தோற்றம் முக்கியமில்லாத பயன்பாடுகளுக்கு, இயற்கை ஆக்சைடு அடுக்கு போதுமான அரிப்பு பாதுகாப்பை வழங்கக்கூடும். ஆனால் அலுமினியத்தை வர்ணம் பூச வேண்டும், பிணைக்க வேண்டும் அல்லது அரிக்கும் சூழலில் பயன்படுத்த வேண்டும் என்றால், மிகவும் நிலையான மற்றும் நன்கு வரையறுக்கப்பட்ட மேற்பரப்பை உருவாக்க முன் சிகிச்சை அவசியம். அலுமினிய ஆக்சைடு அடுக்குகளின் கலவை, உருவாக்க நிலைமைகள், உலோகக் கலவை கூறுகள் மற்றும் மாசுபாடுகளைப் பொறுத்து மாறுபடும். ஆக்சிஜனேற்றத்தின் போது நீர் இருக்கும்போது, ஆக்சைடு அடுக்கில் படிக நீரும் இருக்கலாம். ஆக்சைடு அடுக்கின் நிலைத்தன்மை அதன் கலவையால் பாதிக்கப்படுகிறது.

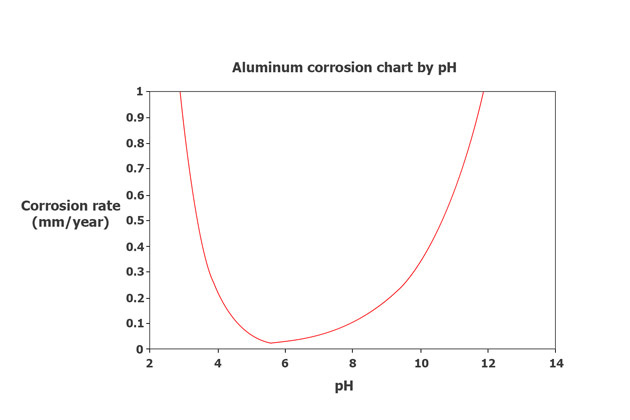

அலுமினியம் ஆக்சைடு பொதுவாக 4 முதல் 9 வரையிலான pH வரம்பிற்குள் நிலையாக இருக்கும். இந்த வரம்பிற்கு வெளியே, அரிப்பு ஏற்படும் அபாயம் அதிகமாக உள்ளது. இதன் விளைவாக, முன் சிகிச்சையின் போது அலுமினிய மேற்பரப்புகளை பொறிக்க அமில மற்றும் காரக் கரைசல்கள் இரண்டையும் பயன்படுத்தலாம்.

அரிப்பை பாதிக்கும் கலப்பு கூறுகள்

ஆக்சைடு அடுக்கின் பாதுகாப்பு பண்புகளைத் தவிர, அலுமினிய உலோகக் கலவைகளின் அரிப்பு எதிர்ப்பு, உன்னத இடை உலோகத் துகள்கள் இருப்பதால் தீர்மானிக்கப்படுகிறது. நீர் அல்லது உப்பு போன்ற எலக்ட்ரோலைட் கரைசலின் முன்னிலையில், அரிப்பு ஏற்படலாம், உன்னத துகள்கள் கேத்தோட்களாகச் செயல்படுகின்றன, மேலும் சுற்றியுள்ள பகுதிகள் அலுமினியம் கரையும் அனோட்களாக மாறுகின்றன.

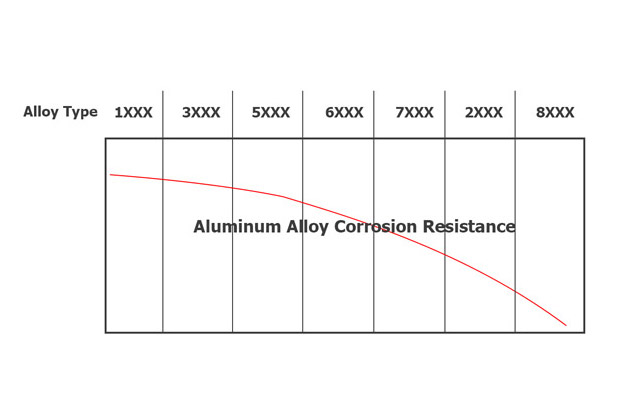

சிறிய அளவிலான உன்னத தனிமங்களைக் கொண்ட துகள்கள் கூட, அவற்றின் மேற்பரப்பில் அலுமினியம் தேர்ந்தெடுக்கப்பட்ட முறையில் கரைவதால் அதிக உன்னதத்தை வெளிப்படுத்தலாம். இரும்பு கொண்ட துகள்கள் அரிப்பு எதிர்ப்பைக் கணிசமாகக் குறைக்கின்றன, அதே நேரத்தில் தாமிரமும் அரிப்பு எதிர்ப்பைக் குறைக்கிறது. தானிய எல்லைகளில் ஈயம் போன்ற அசுத்தங்களின் அதிக செறிவுகளும் அரிப்பு எதிர்ப்பை எதிர்மறையாக பாதிக்கின்றன.

5000 மற்றும் 6000 தொடர் அலுமினிய உலோகக் கலவைகளில் அரிப்பு எதிர்ப்பு

5000 மற்றும் 6000 தொடர்களில் இருந்து வரும் அலுமினிய உலோகக் கலவைகள் பொதுவாக குறைந்த அளவிலான கலப்புக் கூறுகள் மற்றும் இடை உலோகத் துகள்களைக் கொண்டுள்ளன, இதன் விளைவாக ஒப்பீட்டளவில் அதிக அரிப்பு எதிர்ப்பு ஏற்படுகிறது. விமானத் துறையில் பொதுவாகப் பயன்படுத்தப்படும் அதிக வலிமை கொண்ட 2000-தொடர் உலோகக் கலவைகள், அரிப்பைத் தடுக்க பெரும்பாலும் தூய அலுமினியத்தின் மெல்லிய உறைப்பூச்சைக் கொண்டுள்ளன.

மறுசுழற்சி செய்யப்பட்ட உலோகக் கலவைகள் அதிக அளவு சுவடு கூறுகளைக் கொண்டிருக்கின்றன, இதனால் அவை அரிப்புக்கு சற்று எளிதில் பாதிக்கப்படுகின்றன. இருப்பினும், உற்பத்தி முறைகள் மற்றும் வெப்ப சிகிச்சைகள் காரணமாக, வெவ்வேறு உலோகக் கலவைகளுக்கு இடையேயான அரிப்பு எதிர்ப்பில் உள்ள மாறுபாடு, அதே உலோகக் கலவைக்குள் கூட, சுவடு கூறுகளால் மட்டும் ஏற்படும் அரிப்பு எதிர்ப்பை விட அதிகமாக இருக்கலாம்.

எனவே, உங்கள் தயாரிப்புக்கு அரிப்பு எதிர்ப்பு மிக முக்கியமானதாக இருந்தால், உங்கள் சப்ளையரிடமிருந்து தொழில்நுட்ப அறிவைப் பெறுவது மிகவும் முக்கியம். அலுமினியம் ஒரே மாதிரியான பொருள் அல்ல, மேலும் உங்கள் தேவைகளுக்கு ஏற்ற அலுமினிய தயாரிப்பைத் தேர்ந்தெடுப்பதில் அதன் குறிப்பிட்ட பண்புகளைப் புரிந்துகொள்வது அவசியம்.

தயங்காமல்எங்களை தொடர்பு கொள்ளநீங்கள் மேலும் அறிய விரும்பினால்.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

இடுகை நேரம்: அக்டோபர்-31-2023